A Jungheinrich está a desenvolver uma solução de automação para a Coca-Cola HBC na sua fábrica em Radzymin, na Polónia. O novo sistema de armazenagem visa expandir as instalações existentes e oferece tecnologia de ponta. Algumas medidas de construção serão concluídas durante as operações em andamento.

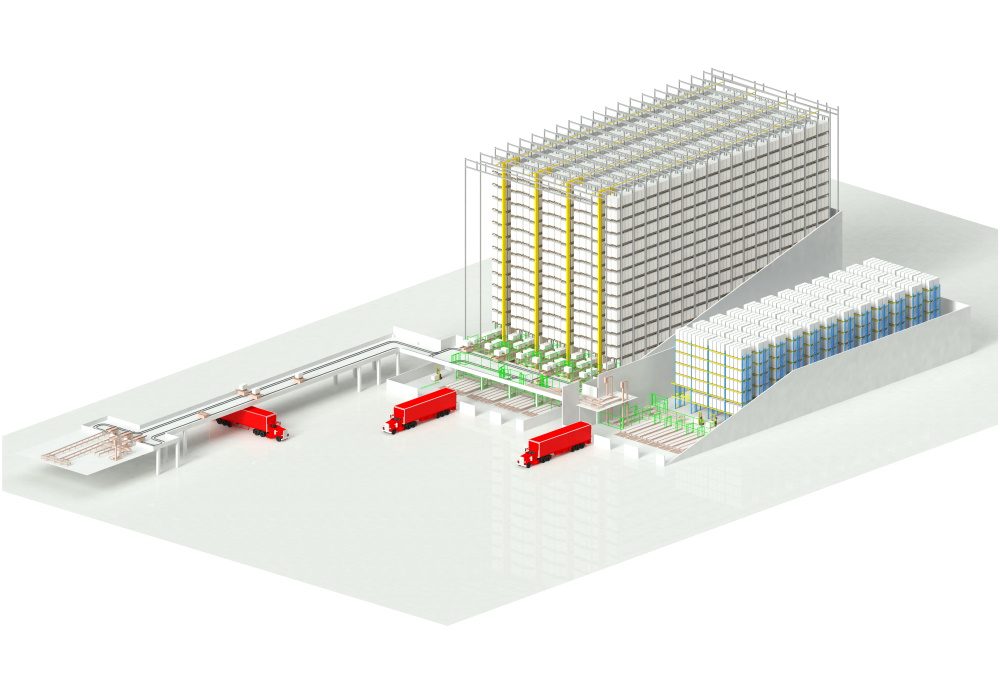

Fazer uso total do espaço disponível, criar maior capacidade de armazenagem e aumentar o rendimento foram os desafios que a Coca-Cola HBC colocou à Jungheinrich. Para a implementação, o especialista em intralogística optou pela construção de um armazém vertical autoportante de 42 metros de altura e 60 metros de comprimento que garante a utilização máxima do espaço, bem como uma elevada capacidade de manuseamento. O armazém automático vertical compreende um total de quatro corredores e oferece espaço para até 14.000 paletes de bebidas, podendo ser armazenadas em profundidade dupla.

Todos os processos em altura do armazém são totalmente automatizados. Os especialistas da Jungheinrich projectaram este armazém com a opção de expansão, sendo possível adicionar corredores numa fase posterior sem quaisquer complicações.

A nova solução da Jungheinrich também melhora a rota de transporte da produção. Para este fim, foram feitas alterações assim como a expansão dos sistemas de transporte existentes: um sistema de monocarril com uma ponte é agora o coração de Radzymin. Faz o transporte de garrafas de bebidas prontas para todos os locais de armazenamento disponíveis, tanto no novo armazém vertical como nos armazéns automáticos. O conceito da Jungheinrich de “intralogística à medida” permite um fluxo optimizado de materiais entre as diferentes áreas da fábrica.

Szymon Matulka, BU Engineering Manager Poland & Baltics na Coca-Cola HBC, adianta que: “A instalação é algo especial para nós. Com o armazém automático e as rotas de transporte melhoradas, estabelecemos padrões em termos de eficiência e segurança. Desta forma, garantimos uma alta disponibilidade consistente dos nossos produtos. ”

Além disso, as máquinas de armazenamento e recuperação da MIAS, a subsidiária da Jungheinrich, trazem velocidade para o armazém de paletes automatizado. Graças a dispositivos especiais, a alta velocidade prevalece durante e na recuperação de mercadorias com peso de até sete toneladas. Também aqui, dispositivos adicionais podem ser integrados, se necessário. Além disso, o Warehouse Management System (WMS) existente foi substituído. No futuro, a Coca-Cola HBC usará apenas um WMS para todo o armazém, que inclui várias soluções de intralogística. Este será usado para gerir todas as instalações e processos. O software ajuda a identificar possíveis otimizações, como a distribuição de mercadorias para os diferentes locais do armazém.

Sobre este projeto, Lech Sowinski, Project Manager Technical Sales ASRS da Jungheinrich, explica que “para a Jungheinrich, intralogística de ponta significa conceitos de warehouse eficientes e económicos. Isso é excatamente o que a solução que desenvolvemos para a Coca-Cola HBC na Polónia oferece. O novo armazém impressiona com um fluxo de material optimizado. Uma vez que todas as operações provêm de uma única fonte, sendo que a integração rápida e a comunicação ideal entre os sistemas também são possíveis.”